液態矽橡(xiàng)膠(jiāo)製品注(zhù)塑成型技術工藝詳解與注意事項(xiàng)

液態矽膠(Liquid Silicone Rubber),即LSR,是一(yī)種無毒、耐熱、高複原性的柔性熱固性材料,其流變行為主要表現為低黏度、快速固化、剪切變(biàn)稀以及較高的熱膨脹係數。

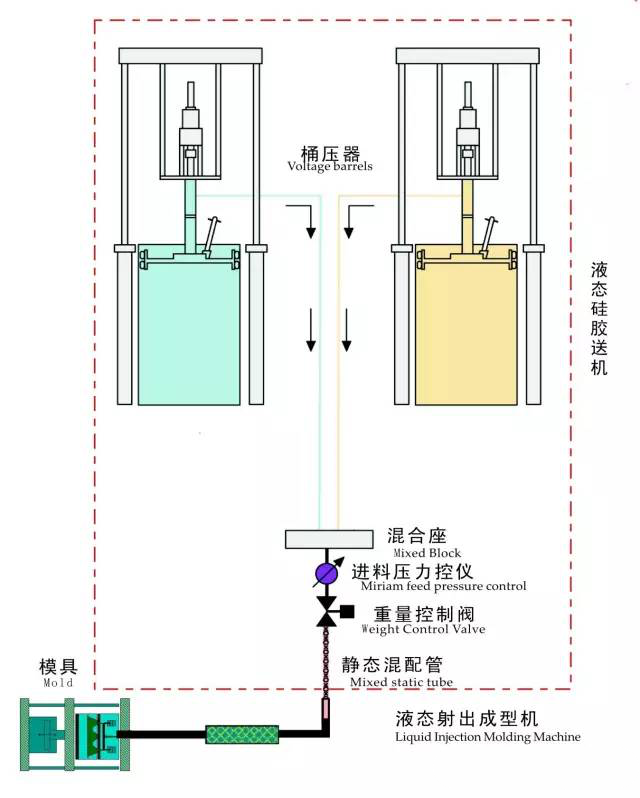

LSR,分為A膠與B膠,利用定量裝置(zhì)控製兩者為1:1之比例,再透過靜態混合器(Static Mixer)予以充分混合,注入射出料管後再進行射出成型生產, 將液態矽膠射入熱澆道模具,製作矽膠製品,可達到一次成型﹑無廢料(liào)及可自動化等(děng)優點。

LSR廣泛應用於醫療健康行業,比如製作密封輸液係統(tǒng)、型圈透析過濾器、助聽器組件(jiàn)、嬰兒奶嘴、母親乳頭罩、家電吸入閥、醫療器械的組件(jiàn)等(děng)等(děng)。

其產品表現(xiàn)為較好的熱(rè)穩定性、抗寒性,優良的電絕緣(yuán)性能,有良好的彈性和(hé)防水防潮性,耐酸、堿等多種化學物(wù)質的侵蝕,燃燒時(shí)不(bú)會產生(shēng)有毒的物質。

成 型 過 程

LSR為雙組分的液態材料,分為A組分和B組分,混合機的工作將A組分和B組分以精確的1:1比例充分混合。又因部分(fèn)製品為有色設計,所以(yǐ)配有顏色泵(bèng)組及顏色計量部分。A+B組分(fèn)、添加劑、顏色等充分混(hún)合後進入(rù)塑化係統。

這種塑化螺杆同時具有(yǒu)均化、混合的功能,通過螺杆將(jiāng)混(hún)合料注射到熱模具(jù)中,在模溫170~200℃下,矽(guī)膠發生固化反應。當使用冷流道係統時,值得注意的是流道要足夠冷。為了避免漏膠(jiāo),針閥安裝在模具部(bù)件的表麵(miàn),射膠完(wán)畢時,針(zhēn)閥立即封(fēng)閉射嘴。

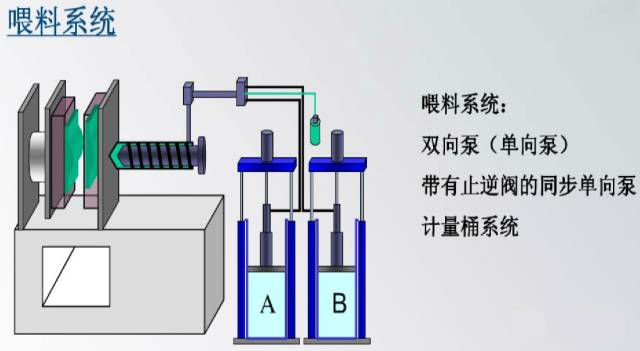

1、喂料係統

可選擇以下幾種(zhǒng)形式:

1)雙向泵

可上下移動送料(liào),能夠很好的保持壓力,由於 A、B 泵(bèng)之間相連(lián),並同步由(yóu)

液壓氣動(dòng)控製,因此這種形式的喂料係統比較可靠、精確(què)。

2)單向泵

是一種通(tōng)用型,隻能(néng)單項送料。

3)帶有止逆閥的同步單項(xiàng)泵

4) 計量(liàng)筒係統

主要與單項泵(bèng)相配合使用(yòng)。

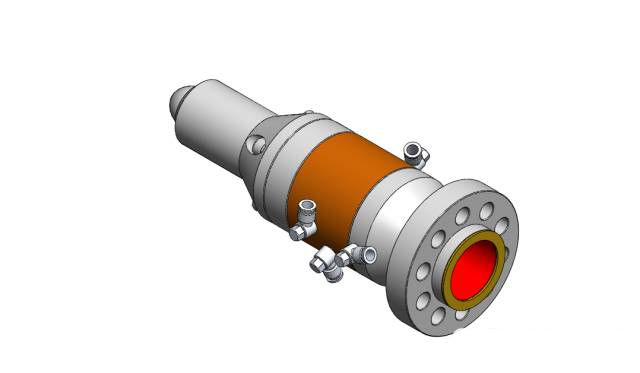

2、液態矽橡膠注(zhù)射成型機的關(guān)鍵部件

1)由於 LSR 的低黏(nián)度性,在加工過程中要考慮材料的回(huí)流和漏膠,因此對螺杆(gǎn)的密封是必須的。

2)為了防止 LSR 固化,要采用針閥射嘴。

3)A、B 兩組分的混合、計量(liàng)部件(jiàn)。

3、模具(jù)的設(shè)計

在模具設計中,一般有以(yǐ)下幾種形式:

1) 熱流道

比較浪費(fèi)物料,設計簡單,成本低,多用於大製(zhì)品。

2) 有針閥的冷流(liú)道

可實現自動化,周期短。

3) 無針閥的冷流道

由(yóu)於 LSR 膨(péng)脹係數較高,加熱時會發生膨脹,冷卻時卻有微小的(de)收縮,因此部件不能在模具中保持精確的側邊距。所(suǒ)以可以(yǐ)采(cǎi)用冷流道加工(gōng),LSR應保持較低溫度和流動(dòng)性,冷流道采用閉合式係統(tǒng),在注射循(xún)環中,閉(bì)合係統在每一個流道中都采用“封膠針”或“針形閥”來控製LSR材料的準確計量。矽橡膠具有顯著的(de)受熱膨脹特性,收縮率為(wéi)2%~4%(硫化溫度為150℃),同時矽橡膠製品具(jù)有受壓變形的(de)特點。

因(yīn)此模具的設計要注意以下幾個方(fāng)麵:

1)為了避免湍流和噴(pēn)射,使用小注膠口;

2)使用針狀或翼狀注膠(jiāo)口(kǒu);

3)用 T 型導向栓代替柱形導向栓,脫模時(shí)采用射出氣槍,加隔熱層/板;

4)不要使用含阻聚劑的防鏽(xiù)劑/油,一般可用(yòng)甲苯、二甲苯等。

LSR硫化的分析

1)液體矽橡膠的硫化化學反應,需要(yào)一(yī)定的反應時間;

2)理想流(liú)動,在直徑 2mm,4250px,流動距離超過 2500px;

3)最小厚度 1/1000mm;

4)模溫過高會導致硫化,從而引起流動受阻;

5)層流(liú)可避免氣泡;

6)高速注射會導致湍流;

7)物料的黏度會改變流動的模式;

8)湍流導致白點。

產品常見問題以(yǐ)及解決對策

1、製品不完全固化

原因 | 措施 |

溫度太低 | 檢查模溫(wēn)、飽升溫(wēn) |

時間太智短(duǎn) | 延長(zhǎng)時間 |

係(xì)統和管道汙(wū)染 | 人工檢查是(shì)否固化,清洗係統 |

混合(hé)問題 | 檢查(chá)螺杆、射嘴、、混合器,提(tí)高加料速度和背壓 |

非1:1混合 | 檢查泵的壓力,提高供料係統壓力 |

2、產品表麵(miàn)不(bú)熟(shú)(表(biǎo)麵不幹)

原因 | 措(cuò)施 |

空氣汙染 | 檢查(chá)氣路,用幹燥劑更換(huàn)濾油器 |

硫化的時間未能掌控好 | 調(diào)整硫(liú)化時間 |

脫模劑影響 | 更換脫模劑 |

表麵汙染 | 檢查工人使用手套是否幹淨和布的種類(lèi) 清洗模具 |

3、產品硬度不對

原因 | 措施 |

溫度和固化時(shí)間 | 提高溫度,用測溫計測量 |

檢查加熱棒 | |

檢查傳感器及其位置 | |

延長(zhǎng)時間 | |

預熱內嵌件物品 | |

保(bǎo)壓時間太短 | 延(yán)長保(bǎo)壓時間 |

射嘴頂(dǐng)模時(shí)間主短 | 延長射嘴(zuǐ)頂模時間 |

4、產品有(yǒu)雜質

狀況 | 原因 | 措施 |

黑線 | 換料或模具、螺(luó)杆磨損 | 清洗(xǐ)管道 檢查防回流閥 降(jiàng)低加料速度或減(jiǎn)少背壓 |

硬膠 | 膠口不熟 | 延長射嘴頂模時間 |

冷流道固化 | 降低冷卻體係溫度 | |

螺杆或靜態混配管攪拌固化 | 定期清洗 | |

微(wēi)小凝膠 | 攪拌原因 | 提高加料速度或提高背壓 |

螺杆固化 | 冷卻螺杆 | |

螺杆轉(zhuǎn)速太快 | 降低螺杆轉速 | |

沙線(xiàn) | 手套、氣槍 | 更(gèng)換手(shǒu)套(tào)、檢查氣(qì)路 |

5、產品有色斑

狀況 | 原因 | 措施 |

色斑 | 加色 | 控製穩定(dìng)加色 |

提高加色量 | ||

靜態攪(jiǎo)拌器 | 提高(gāo)螺杆轉速 | |

檢查加色口(太大/堵塞) | ||

流痕(hén) | 色漿分散 | |

更換色漿批號 | ||

改變注膠口形狀 |

6、產品變形或者燒焦

狀況 | 原因 | 措施 |

融膠(jiāo)點 | 溫(wēn)度過高 | 降低溫度 |

注射(shè)速度太快 | 控製注射速度 | |

排氣 | 擴大排(pái)氣口或槽 | |

困氣 | 注膠口形狀 | 使用膜注膠口 |

膠(jiāo)料裏有(yǒu)氣 | 正確排氣 | |

螺杆後退 | 減少螺杆後退距離或不後退 | |

製品有氣泡(pào) | 控製(zhì)注射速(sù)度 | |

抽真空 | 模具抽真空 | |

固化時間太短 | 延長固化時間或(huò)提(tí)高(gāo)溫度 | |

射嘴頂模 | 調整射嘴頂模的角度和壓力 | |

溫(wēn)度過高 | 降低溫度(dù) | |

注射速度太慢 | 提高注射速度 | |

注(zhù)膠口太小 | 增大注膠口 |

7、產品表麵缺料或(huò)縮水

狀況 | 原因 | 措施 |

缺料 | 供料太少 | 提高供料壓力 |

檢查(chá)閥門(mén) | 檢查(chá)回流環 | |

溫度太高 | 降低(dī)模溫 | |

注射速度過慢 | 提高(gāo)注射壓(yā)力 | |

增大注膠口 | ||

降(jiàng)低鎖模力 | ||

粘度過高 | 增(zēng)大(dà)注(zhù)膠口和流道 | |

增大排氣口 | ||

模具抽(chōu)真空(kōng) | ||

飛邊 | 射嘴關閉 | 計量體積控製 |

提(tí)高(gāo)鎖(suǒ)模(mó)力 | ||

凹痕 | 射嘴頂模時間太短 | 延長射嘴(zuǐ)頂模時間 |

通(tōng)過以上信息,可(kě)以得出液態矽膠製品注塑主要解決的問題在(zài)於:混合、計量部分,以及螺杆的密封、模(mó)具的設計。

以恰當的(de)設(shè)計和規劃,LSR材料的注射成型是一項經濟收(shōu)益好,操(cāo)作相對簡潔的生產工藝。充分理解注射成型與流程設計(jì)的原則,製(zhì)造者即可在避免出現問題的(de)同時,進行高效生產,必將帶來高品質、高產出的工業效應

同類文(wén)章排行

- 矽膠雙色表帶的工藝流程,您知道(dào)它是(shì)如何定製嗎!

- 如何管控矽膠產品披風自拆邊,哪(nǎ)些問題(tí)更需要管控?

- 液態矽膠常見問題點,每道工(gōng)序流程您(nín)都了(le)解嗎!

- 矽膠表帶靜電吸力強,它的表麵清理方式您學會了嗎!

- 矽膠膠塞裝機出現尺寸不良,裝配不對位應該如何解決(jué)!

- 矽膠材(cái)質抗撕強度如何管控,軟硬度對它的影響大(dà)不大?

- 矽膠片材工藝區(qū)分,平麵(miàn)與異形片工藝應該怎(zěn)麽選!

- 矽膠防護套噴塗手感(gǎn)油的作用是什麽?

- 矽膠圈長期使用易破損,您知道其中的主要因素嗎!

- 矽膠中的(de)氣(qì)相膠到底(dǐ)是什麽,它有什麽作用?

最新資訊文章

您的瀏覽曆史